レビューやテストの実施にあたっては、その実績を分析して品質評価を行なう必要があります。その際にツールを利用すると、効率的に分析することができます。

分析ツール

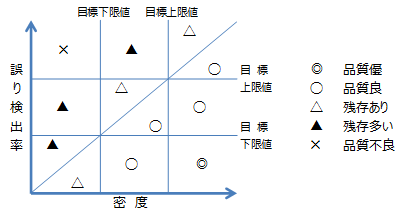

ゾーン評価

ゾーン評価は、作業を実施したボリュームと作業で得られた結果の組合せを評価するツールです。

作業ボリュームは「レビュー密度」「試験密度」のことで、作業結果は「誤り検出率」となります。

「レビュー密度」は、どのくらいレビューを実施したかという視点から、レビュー実施時間を尺度とします。

「試験密度」では、どのくらい試験を実施したかを表す尺度として、試験項目数を採用します。

「誤り検出率」は、レビューあるいは試験で誤りを検出した数値を表す尺度です。

それぞれを、標準よりも少ない・標準的・標準よりも多いの3段階に割当ててるのですが、標準というのは今回開発するシステムで、どのくらいレビューや試験を実施すべきか、どのくらいの誤りが検出されるべきか、という目標値となります。

システム規模に応じた目標値となりますので、プログラムのステップ(ライン)数またはシステム全体のファンクションポイント数が事前にカウントされており、それに基づいて算出されるものです。

標準的な目標値という場合、ピンポイントの数値ではなくある程度の範囲を設けるべきであり、その許容範囲は開発するシステムの難易度や重要度を勘案して決めます。

許容範囲の一例としては、算出された目標値のプラスマイナス10%や、目標値から目標値×30%というケースがあります。

【ゾーン評価の手順】

ゾーン評価の方法は次のようになります。

作業ボリュームを横軸にとり、レビュー密度あるいは試験密度の目標下限値と目標上限値を設けます。

作業結果は縦軸とし、誤り検出率の目標下限値と目標上限値を設けます。

そしてプログラムごとに、作業ボリュームである密度が「目標下限値未満か」「目標下限値と上限値の間か」「目標上限値超過か」と、作業結果である誤り検出が「目標下限値未満か」「目標下限値と上限値の間か」「目標上限値超過か」を判断して位置決めをします。

どこに位置づけられたかにより、そのプログラムの品質を判定します。

「残存あり」という場合は、誤りの内容を分析した上で追加の試験を実施して再評価します。

「残存多い」という場合は、品質強化対策を実施し、追加試験を含め再試験をします。

「品質不良」の場合は、作業を中断し、製作あるいは設計段階から見直しをします。

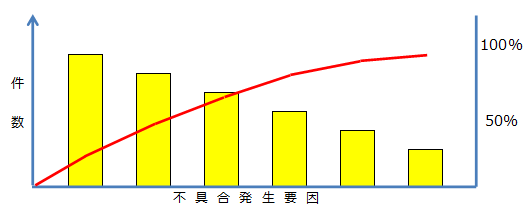

パレート図

パレート図は、不具合を要因別にプロットすることでの発生傾向を把握するツールです。

不具合の要因として比較対象しやすい要素を用意し、要素ごとに発生件数を積み上げた上で、件数が多い順に並べ変えたものです。

併せて、累積件数を折れ線グラフで表し、全体に対する割合も確認できるようにしています。

要素の例として以下に例示します。

・サブシステム単位に不具合件数をプロットすると、受注サブシステムと支払サブシステムで不具合全体の7割を占めているとわかる。

・プログラムを開発した外注先で比較すると、不具合発生の多い外注先があぶりだされる。

・「プログラムの設計者」「プログラムの製作者」にすると、ウィークポイントとなっているメンバーを特定することができる。

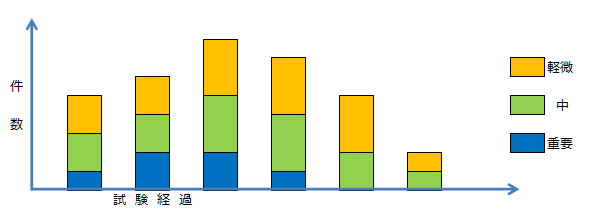

重大誤り発生傾向グラフ

重大誤り発生傾向グラフは、誤りの重度(影響度)を期間ごとにプロットして、重大な誤りの有無や発生傾向を把握するためのツールです。

どのような誤りが、いつ発生しているかをチェックすることで、誤りの残存度合を評価します。

危険度が高い誤りがテスト作業の終盤になっても発生しているような場合は、システム品質は安定していないとみなし、品質強化の必要ありと判断します。

誤り検出収束予測曲線

誤りの発生傾向を把握し収束に向かっているかを評価するグラフとして、誤り検出収束予測(ゴンペルツ)曲線というツールがあります。

ゴンペルツというのは、19世紀前半にイギリス等で活動していた数学者で、成長率(死亡率)に関する関数を見出した人物です。

誤りの発生傾向をゴンペルツ関数を用いて表現し、収束値(最終的な誤り発生件数)を算出し、収束時期(最終的な試験項目数)を見極めるというものです。

試験作業の後半に適用して、試験の終了判断として利用します。

品質分析実施時期

品質の分析は、作業の進捗に合わせて適宜行なうべきものです。

もし、試験作業がすべて終了し納品する直前で品質の分析評価を実施した場合、もし品質が悪く品質を強化しなければならないとしても、納品直前であると品質強化をするための時間は用意できません。そこで、システム開発の計画段階で、どのタイミングで品質を分析評価するかを決定しておくべきといえます。

一般的には、前半・中盤・後半・最終の4段階程度で実施すると効果的といわれています。

例えば、結合試験工程前半での分析評価で、あるサブシステムの製作誤りが多いことがわかると、その誤りに関連する試験を追加し優先的に実施するといった調整をすることができます。

また、分析作業では、品質指標による客観的な評価も必要ですが、例えば、誤りが標準値の範囲内であっても重大な誤りが多く発生しているようであれば、品質としては疑うべき点があると判断し、ウィークポイントを見つけ出さなければいけません。

品質の分析評価では、局所的な優劣だけでなはく、多面的に事象を捉えた作業が要求されます。さまざまな視点を以て、品質を評価してください。